Üretime ve Kaizene Odaklanmak

- Şemsettin Akçay

- 29 Eylül 2016

İmalat yapıyorsanız, dar boğazları iyileştirmenin bir sonu olmadığını zaten biliyorsunuzdur.

Üretim Yönetimi ve Kaizen Gelişim Atölyesi, bu alanda başarılı olmak isteyen orta ve üst düzey imalat yönetici ve üretim planlamacılarına yönelik hazırlanan uygulama ağırlıklı bir eğitim programdır. Üretim Yönetimi ve Kaizen Gelişim Atölyesinde aşağıdaki konularda kendinizi geliştirebilirsiniz. Her atölye çalışmasının içeriği katılımcılardan gelen ön kayıt formundaki talepler doğrultusunda son halini alır. Atölye çalışmalarında yer alan temel konulara ilave olarak, katılımcı bazında özelleştirmeler yapılır. Atölye çalışmaları öncesinde kişisel testler ve atölye kapsamında yer alan konularda sahip olunması gereken temel yetkinliklerin ölçümü yapılır. Yapılan özelleştirmeler sonucunda her atölye çalışması benzersiz hale gelir. Atölye çalışmaları yaklaşımını öğrenmek için burayı tıklayın

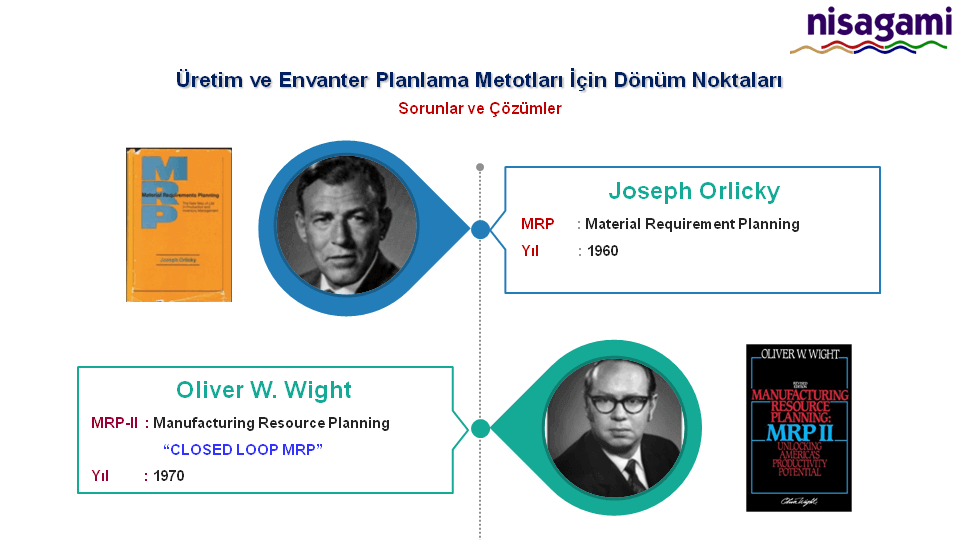

MRP (Material Requirement Planning) dilimize Malzeme İhtiyaç Planlaması olarak geçmiş olan bir yöntemin ismidir. MRP Yöntemi 1960'lı yıllarda bilgisayar destekli üretim ve malzeme takibini yapmak için Orlicky tarafından ortaya konulmuştur. MRP yöntemi ile ürün ağacı, stok mevcutları, satınalma sisteminde bulunan açık siparişler ve ana imalat planında üretim talimatları dikkate alınarak, hangi malzemelere ne zaman ihtiyaç duyulacağının hesaplanmasıdır. Bu yöntemle yapılan hesaplar zaman boyutuna sahiptir. Hesaplama sonucunda satınalma ve tüm alt parçalar için zaman eksenli bir üretim planı çıkarılır.

MRP Yöntemi, imalat planınızda bulunan ürünleri "ürün ağaçları" bilgisini kullanarak aşağı doğru patlatır ve zaman eksenine yerleştirir. Yöntemin en önemli tarafı, ihtiyacı zaman ekseni üzerinde (tıpkı nakit akış tablosu gibi) inceleyebilmesidir.

1960'da ortaya çıkan MRP olaya sadece malzeme ekseninden bakıyordu. MRP yönteminin kullanılmaya başlanmasından sonra (1950 – 1960 dönemi) planlanması gereken tek kaynağın sadece malzeme olmadığı, malzeme dışında iş gücü, para, tezgah kapasitesi gibi kaynaklarında planlama kapsamında olması gerektiği anlaşılmıştır. Bu kaynakları da içine alan yeni yöntem “Manufacturing Resource Planning” olarak adlandırılmıştır. Yeni yöntemin baş harflerinin MRP – Material Resource Planning ile aynı olmasından dolayı karışıklığa yer vermemek için kısaltmanın yanına “-II” eklemesi yapılmıştır.(Dikkat ederseniz MRP “Material” kelimesi ile MRP-II ise “Manufacturing” kelimesi ile başlamaktadır.

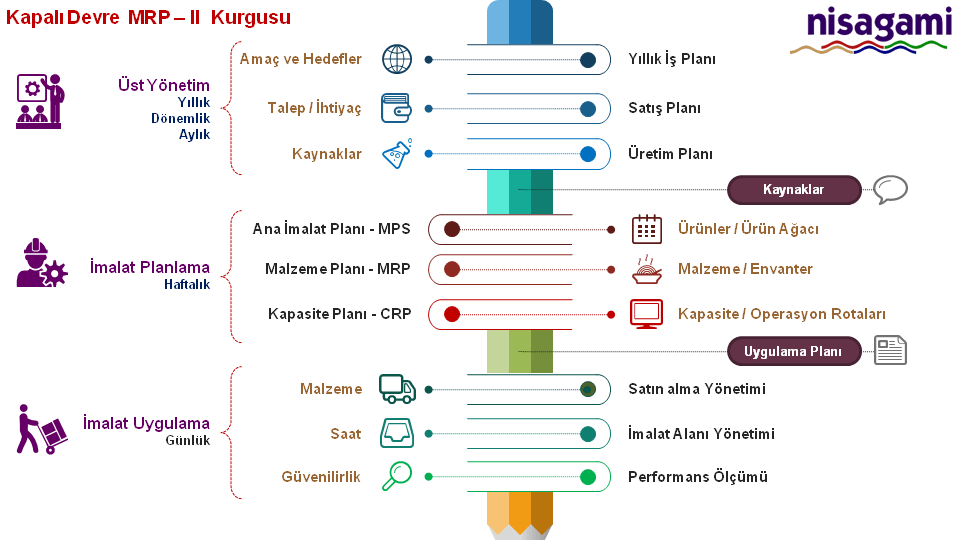

MRP-II kendi içinde hem planlama hem de uygulama yöntemleri içerir. Daha fazla unsuru dikkate alarak çalıştığı için doğal olarak MRP?den daha etkin sonuçlar yaratır. MRP-II'nin en temel farkı "Kapasite" parametresinin planlama ve uygulama kurgusuna eklenmiş olmasıdır. MRP-II yönetim ve üretim bölümlerini entegre etmeyi ve kayıpları engellemeyi hedefler. MRP-II uygulamaları hem bölümler arası entegrasyona hem de şirket içerisindeki bilgi veri tabanının oluşumuna büyük katkı sağlar.

Üretim Yönetimi ve Kaizen Gelişim Atölyesi MRP-II Üretim Yönetimi eğitimi ile başlar.

MRP-II Üretim Yönetimi Eğitimi

Günümüzde üretim yapan tüm işletmeler benzer makine, ekipman, yazılım, form ve evraklarla çalışmaktadırlar. Bir işletmeyi diğerinden ayıran en önemli unsur çalışanların bilgi birikimi ve iş yapma becerisi yani ortak akıldır. Yapılan üretimi ve üretilen ürünleri dikkate değer kılan ve rekabette fark yaratan unsur bu becerilerin işletmenize özgü şekilde sıralama ile bir araya getirilmesidir.

Her imalat işletmesi; müşterilerinin kalite, miktar, en kısa teslim süresi gibi beklentilerini, en düşük maliyet, en düşük envanter seviyesi, en az hata ile karşılamak, bu arada gereken miktarda para kazanmak ister. Bütün bu talepleri tek bir cümle içerisinde yazmak bile zorken, uygulamak o kadar kolay değildir.

MRP-II (Manufacturing Resource Planning) yaklaşımı neyin, ne zaman, ne kadar yapılması / alınması gerektiğini belirlemeye ve üretim kaynaklarını optimum kullanmayı hedefler.

Bu atölye eğitimi iki farklı yaklaşımın sentezidir. Çalışma hazırlanırken, klasik MRP-II teori ve terminolojisi uluslararası standartlara sadık kalınarak işlenirken diğer yandan saha ve uygulama tecrübesi, JIT prensiplerinin etkileri MRP-II bakış açısı ile yorumlanmıştır. Bu sayede, hem standart MRP-II teori ve terminolojisini "yazılım bağımsız" hem de teorinin pratikte nasıl ele alınması gerektiğini öğrenirsiniz. Seminerin tümüne yayılmış pratik örnekler / problem çözümleri ile her aşamada katılımcıların aktif olmaları sağlanırken, özel üretim simülasyonları ile de öğrenme süreci pekiştirilmektedir.

İş Haritaları tekniği ile hazırlanan bu eğitimde, MRP-II’nin inceliklerini ve planlama dünyasının bir numaralı yöntemini nasıl hayata geçireceğinizi öğreneceksiniz.

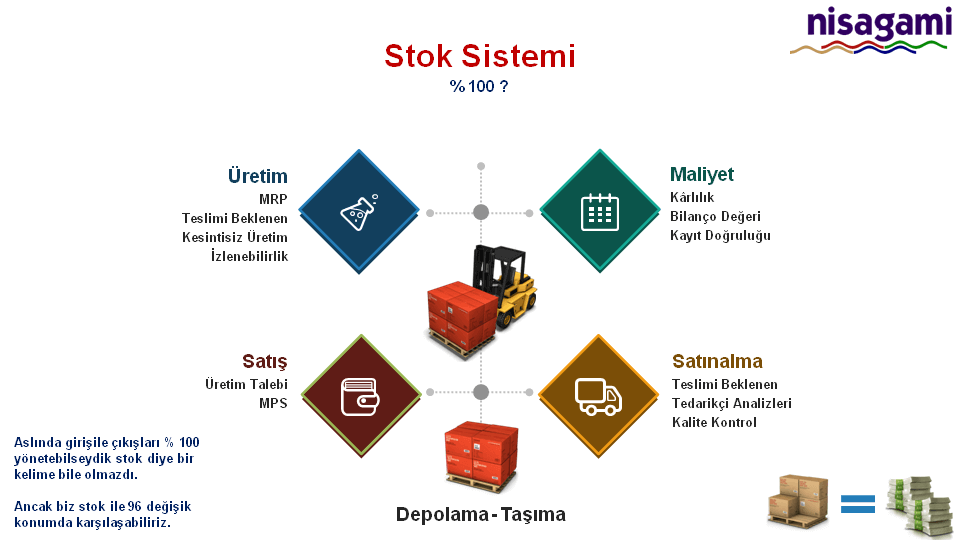

Üretim Yönetimi ve Kaizen Gelişim Atölyesinin bir sonraki konusu ise stok yönetimi ve kayıt doğruluğu eğitimidir. Stok yönetimini atölye çalışmalarında biz para yönetimi olarak tarif ediyoruz.

Stok Yönetimi ve Kayıt Doğruluğu Eğitimi

Toplam envanter / stok değeri hemen hemen bir şirketin en büyük aktif varlığıdır (sanayi şirketlerinde). Bu varlık, genelde kasa ve bankalarda bulunan paradan çoğunlukla daha fazladır.

Uluslararası alanda yaşanan yoğun rekabetle birlikte işletme tedarik zinciri stratejisi içerisinde lojistik yetenekler ve depolama faaliyetleri daha fazla önemsenmeye başlanmıştır. Bu kapsamda depo ve onunla birlikte dağıtım merkezlerinin rolleri yeniden tanımlanmakladır. Yeni tanımlama içerisinde müşteri ihtiyaçlarının tam zamanında karşılanması, operasyonların hızlandırılması ve depolama gereksinimi bir arada değerlendirilmektedir.

Depo kavramı, birkaç yıl öncesine kadar, sadece koli, paket ve ürünlerin istiflendiği bir yer (alan) olarak algılanırken; bugün gelinen noktada işletme için rekabet avantajı yaratmada yeni bir araç olarak değerlendirilmektedir.

Özellikle tedarik zinciri yönetiminin ne olduğunun anlaşılması ve paralelinde lojistiğe gereken önemin verilmesi ile mevcut sistemlerin iyileştirmeleri ve entegre sistem kurma çabaları kaçınılmaz hale gelmiştir. Lojistik sistemin en önemli unsurlarından birisi olan depo bölümleri ise, geçmişin dar kapsamlı bakış açısından uzaklaşarak, geleceğe yön verecek dinamik ve stratejik iş birimleri halini almaya başlamıştır.

Depo, ayrı bir birim olarak ortaya çıkmaya başladıkça; işletmeler açısından yönetim, muhasebe, finans, üretim ve insan kaynakları açısından çözülmeyi bekleyen yeni problemleri de beraberinde getirmiştir.

Bir konuya Odaklanmak,

başarının ön koşuludur.

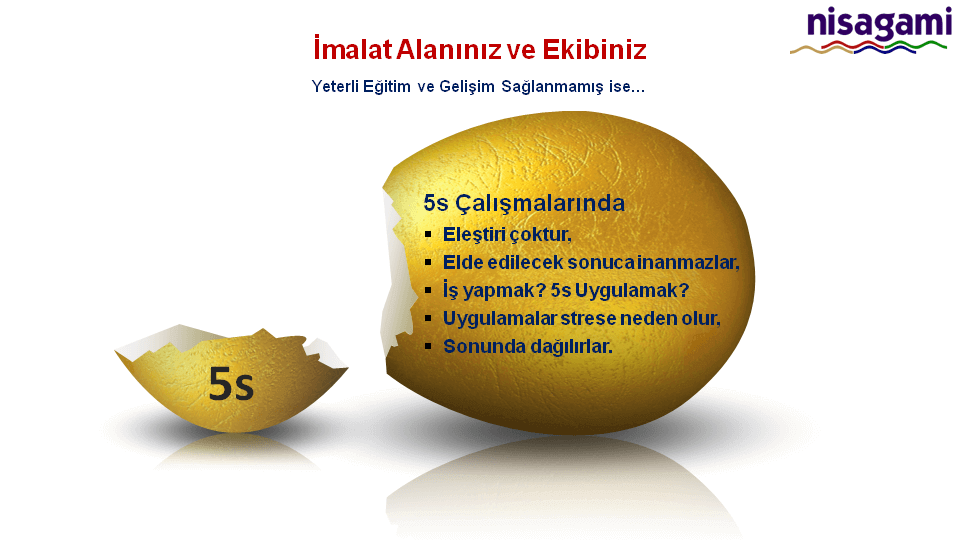

İsraf Yönetimi ve 5s Eğitimi

Bütün sistemler, bir kez kurulduktan sonra gerileme eğilimindedir. Bir organizasyon, yapısını bir kez oluşturduktan sonra gerilemeye başlar. Bir başka deyişle, mevcut durumun korunması için sürekli bir iyileştirme çabası gereklidir. Bu çaba gösterilmediği taktirde, gerileme kaçınılmazdır. Bu yüzden bir yenilik, devrim denecek bir performans standardına ulaştığında, eğer bu standart sürekli çabalarla geliştirilmezse, erişilen yeni performans düzeyi düşecektir. Bunun için, bir yeniliğin doruk noktasına ulaşıldığında, ulaşılan düzey bir dizi Kaizen çalışması ile korunmalı ve iyileştirilmelidir.

5s çalışması yapılmayan fabrikalarda / işletmelerde ortam yağ, kir ve çeşitli kırpıntılarla doludur. Malzemeler, parçalar ve kutular etrafta dağınık olarak durur. Yüksek maliyetlerle alınan makinalar gerekli bakım ve onarımdan yoksun kalırlar. Bu nedenle sık arıza yaparlar. Makinaların OOE’si (Toplam Ekipman Verimliliği) düşük veya hiç ölçülmemektedir. Genelde üretim planına uyulamaz. Yaşanan gecikmelerden ya satın alma sorumlu tutulur, ya da bakım ekibi. Sorunun gerçek sahibi bir türlü ortaya çıkmaz.

Çalışanlar, yaşadıkları sorunlara anlık çözümler bularak iş yaparlar, bu da doğal karşılanır. Hatta bazı bölümlerde Kahramanlar vardır. Bir sorun olduğunda yönetim dahil herkes onlara gider. Bazıların anlattığı Toyota hikayeleri onlara anlamsız gelir, ne de olsa araba imal etmiyorlardır. Fabrikadaki atölyelerden birisinde yaşanan tek bir hatalı parça için (andon) tüm fabrikanın durmasını anlamak gerçekten bizde zordur. Japonlar işte, onları anlamak mümkün değil.

Bu tür verimsiz çalışma ortamlarının da çalışanlara pek de keyif kattığı söylenemez. İnsan kaynaklarının düzenlediği moral ve motivasyon piknikleri de pek işe yaramamaktadır.

5s çalışmaları birçok fabrikada moda gibi algılanmaktadır. “Onlar yapmış, hadi biz de yapalım.”

Gezmiş olduğum bir fabrikada 5s afiş ve posterleri gördüm. Fabrikayı gezmeye başladığımda ve yapılanları incelediğimde yazılanların sadece görüntüde kaldığını tespit ettim. Sınıflandırma ve saflaştırmanın sadece malzemeleri düzgün sıralar halinde sıralamak olarak algılandığına tanık oldum.

Bazı işletmelerde ise 5s’e ilave olarak shukan (alışkanlık), safety (iş güvenliği), security (emniyet), satisfaction (tatmin) gibi ilavelerle çoğaltıldığını gördüm.

5s’in temel yaklaşımları iyi uygulandıktan sonra, bu metodolojiyi genişletmenizin tabii ki bir mahsuru yok. Ancak her şeyden önce temelin doğru inşa edilmesi gerekir

Kaizen ve İmalat Süreçleri İyileştirme Eğitimi

Kaizen sözcüğü Japonca bir kelimedir. Sürekli İyiye Doğru Değişim anlamına gelir. Kaizen uygulamalarında; üretim sürecinde, değer artışı sağlanır ve üretime destek veren departmanlar için iyileştirme önerileri geliştirilir.

Kazien, kalite akımının arasındaki en güçlü düşünce yapısıdır. Toplam kalite düşüncesinin Batı’da anlaşılmasında çok önemli rol oynayan bu kavramı Imai (1986) şöyle açıklamaktadır: “Kazienin özü basit ve açıktır. Kazien gelişim demektir. Dahası, kazien sürekli gelişim demektir. Tüm yöneticileri ve çalışanları içerir. Kazien bir yaşam felsefesidir.”

Sürekli geliştirme duygu ve düşüncesi sonucu Batı’da icat edilen birçok teknoloji Japonya’da geliştirilerek mükemmel hale getirilmektedir. Amerika’da icat edildiğinde kocaman bir yer işgal eden Compact Disc Player’ların bugün gömleğimizin cebine girebilmesi bu sürekli geliştirme düşüncesinin ürünüdür. Mikrodalga fırınlar gibi birçok teknoloji Amerika’da doğmuş, ancak Japonlar tarafından geliştirilerek bugünkü biçimlerini almıştır.

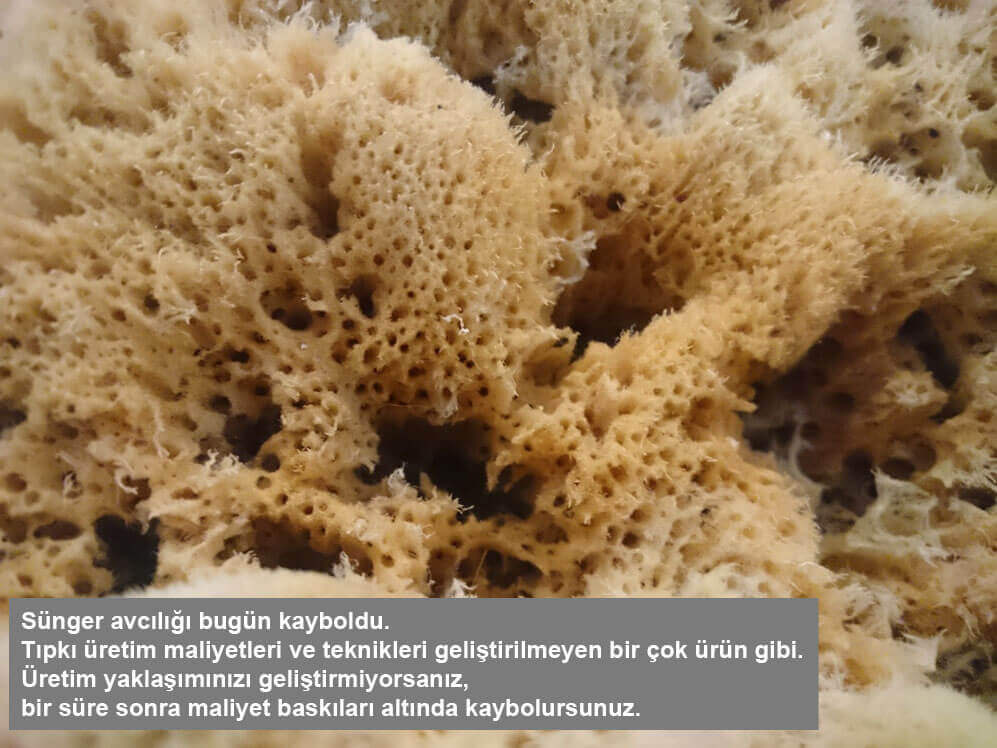

Sürekli gelişme sadece mevcudu geliştirmek için değil, onun korunması için de gereklidir. Bugün herkesin kabul edebilir hale geldiği bir durum, “statükoyo korumak için bile onu sürekli geliştirilmesi gerekliliği”düşüncesidir. Kazien felsefesinin ürünü olan bu düşünce Türk kültüründeki “İki günü denk olan zarardadır.” Sözünün işlevselleştirilmesinden başka bir şey değildir. Bu söz bizim kültürümüzde sadece yazılı bir metin olarak kalırken, Japonya’nın gelişmesini sağlayan bir düşünce ve yaşam biçimi olmuştur.

Kaizen düşüncesinde standartlar sadece aşılmak ve geliştirilmek için vardır.

Toplam Kalite Liderliği Eğitimi

Son yıllarda ekonomik ve sosyal hayatta yaşadığımız gelişmeler sonucunda müşteri tercihlerinde gözlenen sürekli değişim rekabet koşullarını güçleştirmektedir. Yaşanan bu yoğun rekabet ortamı, işletmeleri müşteri ihtiyaçlarını ve beklentilerini anlamaya ve sürekli değişen şartlara uyum sağlamaya yönelik yeniden yapılanmaya zorlamaktadır. Toplam Kalite Liderliği bu değişimi kolaylaştırmak için ortaya çıkmıştır.

Şimdi uygularsanız,

kolay öğrenirsiniz.

Yaşanan teknolojik değişimler sonucunda müşteriler ürün tercihlerinde kaliteyi ilk sıraya koymaya başlamıştır. Artık rekabet, aynı şehirde veya aynı ülkedeki firmalar arasından dünya ölçeğine dönüşmüş durumdadır. Sizin sunmadığınız veya sunamadığınız bir özelliği müşteriler dünya çapında yer alan bir başka firmadan kolayca bulabilir hale gelmiştir.

Müşteriler her geçen gün ulaşabildikleri geniş bilgi kaynakları yardımı ile daha bilinçli hale gelmektedir. Bu gelişme işletmelerin sunduğu ürün ve hizmetlerin fiyat ve kalitesi üzerinde baskıyı gittikçe arttırmaktadır. Artık kalitesiz (algılanan kalite) bir ürün veya hizmete tahammül azalmaktadır.

Bu ortamda: Bir çok işletmede müşterilere hatalı ürünlerin ulaşmasını engellemek bir yaşam kültürüne dönüşmüş, temel ihtiyaç halini almıştır.

Bu süreci Bosch Genel Müdür yardımcılarından Eckert şöyle ifade etmektedir;

" Bugün kalite ve kalite teminatını, herkesin kendi faaliyetlerinden sorumlu olduğu, tüm fonksiyonel alanlarda şirket çapında uygulanan bir sistem olarak anlıyoruz. Bu bağlamda, üretim öncesi planlama bölümlerinde önleyici kalite teminatı özellikle önem kazanıyor. Yani ürün tasarımı o kadar güvenli olmalı ki hatalar mümkün olduğunca en baştan önlensin. Kalite sözcüğü veya şirket kalitesi Bosch’ta yalnızca ürünün kalitesi olarak değil, aynı zamanda müşteriye sağlanan hizmetin kalitesi, tüm çalışanların yaptıkları işlerin kalitesi ve güvenilirliği ve kaliteyi daha da geliştirmek için sürekli hazır olmaları anlaşılır. "

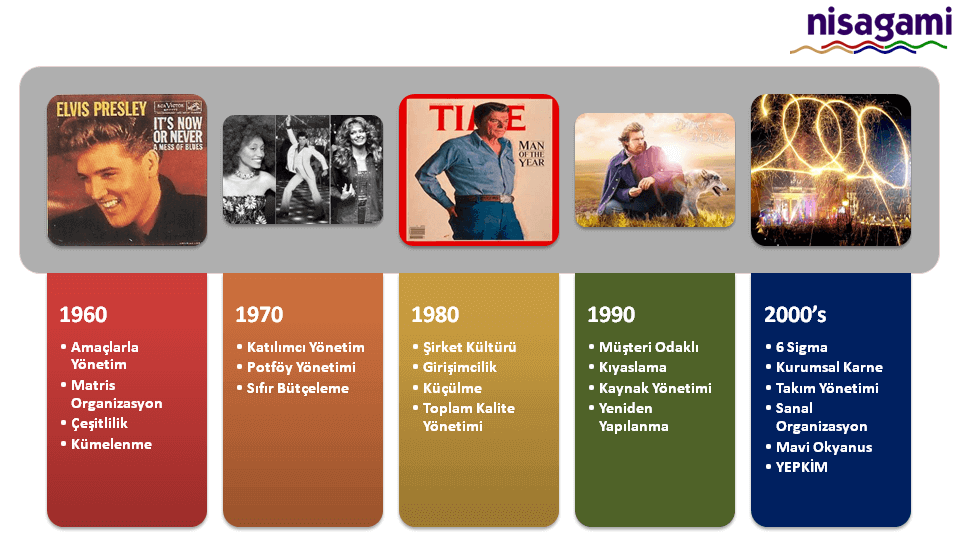

Bugün, dünden farklı değilse, yarın da bugün gibi olacaksa o yerde değişime ihtiyaç yoktur. Değişimin olduğu yerde lidere ihtiyaç vardır. Son yıllarda giderek artan bir oranda liderlikten bahsetmemizin sebebi, bugüne kadar görülmemiş hızda bir değişimin içinde olmamızdan kaynaklanıyor. Yukarıda 1960 yılından günümüze şirketlerdeki yönetim ve uygulama değişimleri yer alıyor. Geçmişten bugüne kadar olan trendlere baktığımızda bir çoğunun halen geçerli olduğunu ve uygulandığını görüyoruz. Örneğin Türkiye'de bir çok sektör bugünlerde kümelenmeyi konuşuyor, bu yaklaşım 50 yıl önce başlamıştı. Şimdi fark etmemiz sizcede biraz garip değil mi?

Yönetici Gelişim Atölyelerinin bu bölümü 1960'lı yıllardan günümüze bu alanda yaşanan değişimleri ve şirketlere olan etkilerini inceleyerek başlamaktadır.

Yönetim Becerileri Geliştirme Eğitimi

Günümüz şartlarında işletmeler arasında farkı belirleyen ana faktör insandır. Gerek çalışan, gerekse yöneten olarak işletmelerdeki insanların işlerini, kendi performans sınırlarını sürekli geliştirerek yapmaları gerekir.

İşletmelerde, kurumsal hedefler için mevcut insan kaynağını tüm yönleri ile yöneterek ve yönlendirerek geliştiren ve kişisel yetkinliğini, becerilerini her geçen gün arttıran yöneticiler başarılı olabilir.

Yöneticiler görevlerini etkin ve verimli bir şekilde yapabilmek için bir takım nitelik ve özelliklere de sahip olmalıdırlar. Olgun davranabilen, kendine güvenen ve başkalarına güven verebilen, samimi ilişki kurabilen ve empati yapabilen, ileriyi görebilen yöneticiler çalıştıkları işletmelerin başarısında önemli bir rol üstlenmektedirler.

DEĞİŞMİYORSANIZ,

GELİŞEMEZSİNİZ

Yöneticilerinin, yönetim ve liderlik becerilerinin geliştirilmesi yolu ile çalışanların motivasyonu ve iş verimi üzerinde olumlu gelişmeler elde etmek için, tüm yönetim faaliyetlerinde profesyonel bir anlayışın yerleştirilmesi önemlidir.

Atölye çalışmalarına katılmadan önce bunları okumanızı öneririm.

- Müşteri Odaklı Olmak, Ürün Odaklı Olmanın Zıddı Mıdır? - Temel Aksoy

- İnsanlar Markalara Aşık Olurlar Mı? - Temel Aksoy

- Farklılaşma, Bir Markayı Büyütmeye Yeter Mi? - Temel Aksoy

- KANBAN Sisteminin 8 Kuralı Nedir ? - Cengiz Pak

- Kaizen ile Yalın Yönetim arasında ne fark var ? - Cengiz Pak

- Stok Nasıl Azaltılır, Bunun İçin Hiç Para Harcamadan Neler Yapılabilir,Kısa, Orta ve Uzun Dönemde Neler Yapılmalıdır - Cengiz Pak

- Sizin de stoklarınız %95 doğru mu ? - Cengiz Pak

- Sizin Şirketinizin Ürünleri Ne Kadar Kişisel? - Temel Aksoy

- En İyi Teknoloji, Görünmez Olandır - Temel Aksoy

Atölye Eğitim Tarihleri

Eğitim Başlangıç Tarihleri

15-18 Ağustos 2022 - 4 Gün

Eğitim Süresi: 4 - Gün

Eğitim Saatleri: 09:30 - 16:00

Eğitim Bedeli: 9.700.-TL + KDV

Atölye Eğitim Yöneticisi

Şemsettin Akçay

Satış Pazarlama ve Inovasyon Mühendisi

% 100 Memnuniyet Garantisi

Atölye çalışmalarında öğrendiğiniz bilgileri 12 ay boyunca tümüyle uygular, üzerinize düşen görevleri yerine getirir, gerekli pratik çalışmaları yapar ve buna rağmen bir ilerleme elde edememezseniz, ödediğiniz ücreti tümüyle iade ediyoruz. Bu yaklaşımdan yararlanmak için geri bildirim anketimizi doldurmanız yeterlidir. % 100 memnuniyet garantisi bizim size taahhüdümüzdür.

Atölye çalışmalarına Ön Kayıt yapmak veya detaylı bilgi almak için aşağıdaki formu kullanabilirsiniz.

Ön Kayıt - Bilgi Talep Formu

Bizim için ne söylediler?

Bu iş için kesinlikle biçilmiş kaftansınız. İnsanlara pozitif enerji vermeyi biliyor ve çok güzel uyguluyorsunuz. Başarılarınızın sürmesi ve yükselmesi dileğiyle.

Eğitimdeki anlatımınız,olaylara yaklaşımınız ve kendinizi bizim gibi görerek yaklaşmanız sizin başarınızın anahtarı. Teşekkür ederim, bize vakit ayırdığınız için. Sizden ricam; bu eğitimi söyleme imkanınız var ise, olur ise üst kademelerden alt kademelerdeki tüm arkadaşlara vermeniz.

Bu sabah bu kapıdan giren kişi ile çıkan kişi kesinlikle aynı değil. Bugünden sonra yaşantım da çok büyük ve etkili değişikliklerin olacağına inanıyorum. Bunu da sizin verdiğiniz eğitim sayesinde olduğuna ve bundan da geri dönüşün olmadığına inanarak size teşekkür etmek istiyorum. Bu eğitimi sadece bizimle değil,tüm insanlarla paylaştığınız için ayrıca teşekkür ederim. Diğer eğitimlerinizde de bulunmak ve bilgilendirilmek isterim.

Eğitimden sonra şubeye gittiğimde personelimle beraber bir takım oluşturarak müşterilerimize daha iyi hizmet ederek başarı elde edeceğime inanıyorum.

Bu seminer bende çok olumlu bir etki yaptı. Bilmediğim konuları ve yöntemleri azıcıkta olsa öğrendim. Bundan sonra tüm çalışmalarımı bir ekip ruhu içinde yapacağım.

Eğitime başladığımız günden bu güne geriye dönüp baktığımda,bu üç gün daha farklı ve artılarımın olduğunu gördüm.İnanıyorum ki çalışınca biraz dikkat,biraz ilgilenince farklı alanlarda farklı şeyler yapabileceğimi gördüm Teşekkürler...

Bu seminer benim için çok faydalı bir seminerdi. Hayat bakışım değişti. İnsanın başaramayacağı ve yapamayacağı bir şey olmadığını bunu için önce düşünceleri ile programlaması ve beynine olumlu komutlar vermesi gerektiğini öğrendim. Bu hayatın her alanında ve ortamında uygulayacağım ve kullanacağım bir yöntem. Bu yöntemi öğrettiğiniz için size çok teşekkür ediyorum. Sizi, hayata bakışımı değiştirdiğiniz için her zaman hatırlayacağım.

Eğitime başladığımız ilk gün şunu yazmıştım. Bu eğitimimizde takım eksikliğini tamamlayabilmek. Tamamladık. Bir sonraki eğitimde görüşmek üzere saygılar ve sevgiler

Bu seminer çok faydalı olduğu görüşündeyim. Bu tip seminerin en az yılda bir verilmesinin çok yararlı olacağını düşünüyorum. Ayrıca bu seminerin diğer personele verilmesinde fayda olacağına inanıyorum. Semineri veren sayın hocamın gerçekten hitap ve konuşması insanın üzerinde bir etkinin oluştuğu görüşündeyim. Başarılarınızın devamını dilerim,saygılarımla.

Eğitime gelirken hiçbir değişiklik olmayacağı kanaatindeydim. Çünkü daha önce böyle bir programa katılmıştım ve teoriden öteye gitmemişti. Bu duygular altından Pazartesi günü eğitime geldiğim zaman sevecen, üzerinde garip bir elbisesi bulunan bir adamla karşılaştım. Sevecenliğiniz hoşuma gitmesine rağmen, elbisenizi garipsedim. İşte yine o ilgi çekmeye çalışanlardan birisi diye düşündüm. Ama zaman ilerledikçe böyle olmadığını ve çok doğal olduğunuzu gördüm. Doğal olmasaydınız bu elbiseyi eğitim dışında dışarda giymezdiniz. Velhasıl daha çok yazacak çok şey var ama, bıraktığınız iz sevimli, doğal, çalışkan, eğitim programı farklı bir insanla karşılaştım. Pazartesiden bu güne ben de çok şeyler değişti. Teşekkür ediyorum. Daha sonra görüşmek üzere.

Bu seminerin iş hayatımızdaki tecrübelere katkıda bulunmuştur.

Eğitime gelmeden önce bir bankacı olarak, Müşteri memnuniyeti olduğunu biliyordum. Fakat müşteri memnuniyeti sağlayabilmek için hangi unsurlar gerektiğini doğrusu tam olarak bilmiyordum. Anlaşılıyor ki müşteri memnuniyetini sağlamak bir takım işi olduğunu öğrendim. Takım liderinin çok iyi olması bir noktaya kadar önemli ama yeterli değil. Başarının insanın kendisine güvende olduğunu öğrendim. Başarı için öncelikle insanı sevmekten geçtiğini ve iletişim insanın veya bireyin sosyalleşmesinde önemli bir araç olduğunu öğrendim. Sosyal olamaz iseniz başarısız olmayı mahkum olacağınızı öğrendim. sonuç olmalı. Eğitimde her banka çalışanın katılması gerektiğine inanıyorum. İyi ki varsın Şemsettin bey.

Eğitimin yararlı olduğuna inanıyorum. Eğitim süresince hoş vakit geçirdiğimizi ve bir şeyler öğrendiğimiz gördüm. Ekip çalışmasının önemini, nasıl bir yönetici olmam gerektiğini, iş yerinde çalışan personel ile ve müşteri ile daha iyi nasıl diyalog kuracağım kafamda şekillendi. Teşekkür ederim.

Eğitiminizden; her türlü bilgiye teşekkür etmeyi, yaptığın iş ne olursa olsun diğerlerinden farklı olsun, yeniden başlamak için beklememeyi, kendime ve yeteneğime güvenmeyi öğrendim

Eğitiminizi,anlatımınızın her açıdan faydalı olduğunu söylemeliyim. Bu yaşıma gelmeme rağmen (27) bir çok şeyin farkına varmam bunun sonucudur. Anlattıklarınızı not alma tekniğini burada henüz uygulasam da ileride çocuklarıma ilk olarak öğretilmesini isteyeceğim. Başarı nedir? sorusunun cevabını çok güzel aldım. Bu konuda ve kadın erkek ilişkileri,hayatta olan ilişkilerimi konusunda bundan böyle elimden geldiği ve uygulayabildiğim kadar söyledikleriniz doğrultusunda davranmayı planlıyorum. Bu konudaki her türlü görüşünüze katılıyorum. Hayat içinde farkında olmadığımız birçok şeyi çok güzel anlattınız. Espriler,örnekler çok akılda kalıcı olmuştur. Sadece bunlar değil, kendimizin bir eksikliği olarak görmediği, okumadığı, ilginizi çekmediği konularda araştırma yapma dürtüsü verdiniz,kendi adıma söyleyebilirim. Buradan çıktıktan sonra bunlarla ilgili daha ayrıntılı bilgileri öğrenmek istiyorum. İş yerinde de anlattığınız tüm öğütleri uygulamaya çalışacağım. Su deneyinden çok etkilendim. Tüm anlattıklarınız ve öğrettikleriniz için teşekkür ederim.

Benim kendi yaşamım boyunca uyguladığım felsefenin genişletilmiş bir haliydi. Tıkandığım, çözümleyemediğim bazı noktalar için bazı anahtarları buldum. Bunları deneyerek ise yarayıp yaramadığına bakacağım. Sürekli olarak bardağın dolu olan kısmını görmeye çalışmak, yaşama tutkuyla bağlanmayı sağlar. Anlattıklarım benim gibi yaşamayanlar için belki yalnızca teorik olabilir. Ama ben doğru olduğunu biliyorum. Herkes göz atıp denediğinde eminim daha mutlu olacaklar. Doğum günleri hakkındaki fikrinizi de deneyeceğim.

Bu güne kadar aldığım en yaralı eğitimdi. Baştan sona çok eğlendim. Daha çok sık gelmenizi isterim. Çok rahatlatıcı oldu. İş stresinden uzaklaşmamızı sağladınız. Daha olumlu düşünmeyi öğrendim.

Şimdiye kadar yapılan bu tür eğitim çalışmaları içinde bana en yararlı olduğuna inandığım eğitim semineriydi. Çok keyifli bir programdı. Bilgiyi aktarma şekliniz diğerlerinden çok farklıydı. Hiç sıkılmadık. Teşekkür ederiz. Yeni seminerlerde görüşmek dileğiyle...

Bu eğitimi bir yaptırım olarak düşünüp gelmiştim sabah. Yaklaşık 4-5 saat boyunca dinledim sizi. Aslında mantıklı diye nitelendirdiğim çoğu düşüncemin ne kadar gereksiz ve beni ne kadar zahmete soktuğunu gördüm. Anlattıklarınızı anlatırken denemeye başladım ve eminim bundan sonrada kendime bir başlangıç noktası olduğunu düşündüğüm bu fikirleri hayatımda uygulamaya koyacağım. Benim için anlamlı ve çok güzel bir gün oldu. Düşünceleriniz bendeki düşünceleri daha da güzelleştirip değiştirecek. Çok teşekkür ederim.

Diğer Atölyeler

Satış Teknikleri Atölyesi

- Eğitim Süresi: 4 - Gün

- Başlangıç Tarihi: 18 Temmuz 2022 Pazartesi

Pazarlama Teknikleri Atölyesi

- Eğitim Süresi: 4 - Gün

- Başlangıç Tarihi: 25 Temmuz 2022 Pazartesi

İnsan Kaynakları Atölyesi

- Eğitim Süresi: 4 - Gün

- Başlangıç Tarihi: 1 Ağustos 2022 Pazartesi

Yönetici Gelişim Atölyesi

- Eğitim Süresi: 4 - Gün

- Başlangıç Tarihi: 8 Ağustos 2022 Pazartesi

Üretim Yönetimi Atölyesi

- Eğitim Süresi: 4 - Gün

- Başlangıç Tarihi: 15 Ağustos 2022 Pazartesi

ARGE Inovasyon Atölyesi

- Eğitim Süresi: 4 - Gün

- Başlangıç Tarihi: 22 Ağustos 2022 Pazartesi